Οι μέθοδοι της τρισδιάστατης εκτύπωσης και του digital fabrication συνεχώς αυξάνονται και νέες πειραματικές μέθοδοι κάνουν την εμφάνισή τους. Το Δ_Apparatus δημιουργήθηκε με σκοπό να αποτελέσει μια πλατφόρμα δοκιμής διαφορετικών πειραματικών τεχνολογιών και μεθόδων.

Η πειραματική φύση του εκτυπωτή εντοπίζεται μόνο στη λειτουργία του με πειραματικές μεθόδους, γιατί κατά τη χρήση του με τις γενικευμένης χρήσης μεθόδους τρισδιάστατης εκτύπωσης, μπορεί να αποτελέσει ένα εργαλείο παραγωγής.

Οι μέθοδοι της τρισδιάστατης εκτύπωσης και του digital fabrication συνεχώς αυξάνονται και νέες πειραματικές μέθοδοι κάνουν την εμφάνισή τους. Το Δ_Apparatus δημιουργήθηκε με σκοπό να αποτελέσει μια πλατφόρμα δοκιμής διαφορετικών πειραματικών τεχνολογιών και μεθόδων.

Η πειραματική φύση του εκτυπωτή εντοπίζεται μόνο στη λειτουργία του με πειραματικές μεθόδους, γιατί κατά τη χρήση του με τις γενικευμένης χρήσης μεθόδους τρισδιάστατης εκτύπωσης, μπορεί να αποτελέσει ένα εργαλείο παραγωγής.

The methods of 3D printing and digital fabrication are constantly increasing and new experimental methods are taking shape. Δ_Apparatus was created to serve as a platform for testing different experimental technologies and methods.

The experimental nature of the printer is only found in its operation by experimental methods, because in its use with generalised three-dimensional printing methods it can be a production tool.

Για να εκπληρώσει το σκοπό του ως μηχάνημα τα σημεία που έπρεπε να δοθεί προσοχή ήταν δύο. Το πρώτο εξ’ αυτών ήταν η εύκολη προσαρμογή των τερματικών εργαλείων των διαφορετικών μεθόδων στη δομή του εκτυπωτή, ενώ το δεύτερο σημείο ήταν η ανάγκη ύπαρξης μιας αρκετά μεγάλης επιφάνειας δόμησης του μοντέλου. Οι εκτυπωτές FFF συνήθως απαντώνται σε διαστάσεις όχι μεγαλύτερες των 30cm, στην περίπτωση όμως μεθόδων όπως το LDM μια τέτοια διάσταση δεν είναι επαρκής, καθώς η απόθεση του υλικού γίνεται από κεφαλές σαφώς μεγαλύτερων διατομών, οι οποίες οδηγούν και στη δημιουργία αντικειμένων μεγαλύτερων διαστάσεων. Επιπροσθέτως στην περίπτωση που το μηχάνημα χρησιμοποιηθεί ως CNC mill, τότε ιδανικά, η επιφάνεια δόμησης θα πρέπει να έχει διαστάσεις τέτοιες που θα επιτρέπουν τη δημιουργία μερών τα οποία θα μπορούν να λειτουργήσουν ως λειτουργικά κομμάτια χρηστικών κατασκευών.

Με βάση τα παραπάνω συνήχθη το συμπέρασμα, πως ο ωφέλιμος όγκος κατασκευής θα έπρεπε να έχει διαστάσεις μεγαλύτερες από αυτές που απαντώνται αυτή τη στιγμή στα μηχανήματα που βρίσκονται στην αγορά. Οπότε διαμορφώθηκε ένα μηχάνημα όπου η επιφάνεια δόμησης έχει διάμετρο 80cm και το μέγιστο επιτρεπόμενο ύψος κατασκευής βρίσκεται στα 110cm. Για να επιτευχθεί το μέγεθος αυτό οι συνολικές διαστάσεις του μηχανήματος διαμορφώθηκαν έτσι, όπου αυτό εγγράφεται σε έναν κύλινδρο διαμέτρου 100cm και ύψους 215cm.

Για να εκπληρώσει το σκοπό του ως μηχάνημα τα σημεία που έπρεπε να δοθεί προσοχή ήταν δύο. Το πρώτο εξ’ αυτών ήταν η εύκολη προσαρμογή των τερματικών εργαλείων των διαφορετικών μεθόδων στη δομή του εκτυπωτή, ενώ το δεύτερο σημείο ήταν η ανάγκη ύπαρξης μιας αρκετά μεγάλης επιφάνειας δόμησης του μοντέλου. Οι εκτυπωτές FFF συνήθως απαντώνται σε διαστάσεις όχι μεγαλύτερες των 30cm, στην περίπτωση όμως μεθόδων όπως το LDM μια τέτοια διάσταση δεν είναι επαρκής, καθώς η απόθεση του υλικού γίνεται από κεφαλές σαφώς μεγαλύτερων διατομών, οι οποίες οδηγούν και στη δημιουργία αντικειμένων μεγαλύτερων διαστάσεων. Επιπροσθέτως στην περίπτωση που το μηχάνημα χρησιμοποιηθεί ως CNC mill, τότε ιδανικά, η επιφάνεια δόμησης θα πρέπει να έχει διαστάσεις τέτοιες που θα επιτρέπουν τη δημιουργία μερών τα οποία θα μπορούν να λειτουργήσουν ως λειτουργικά κομμάτια χρηστικών κατασκευών.

Με βάση τα παραπάνω συνήχθη το συμπέρασμα, πως ο ωφέλιμος όγκος κατασκευής θα έπρεπε να έχει διαστάσεις μεγαλύτερες από αυτές που απαντώνται αυτή τη στιγμή στα μηχανήματα που βρίσκονται στην αγορά. Οπότε διαμορφώθηκε ένα μηχάνημα όπου η επιφάνεια δόμησης έχει διάμετρο 80cm και το μέγιστο επιτρεπόμενο ύψος κατασκευής βρίσκεται στα 110cm. Για να επιτευχθεί το μέγεθος αυτό οι συνολικές διαστάσεις του μηχανήματος διαμορφώθηκαν έτσι, όπου αυτό εγγράφεται σε έναν κύλινδρο διαμέτρου 100cm και ύψους 215cm.

In order to fulfil its purpose as a machine, the points to be paid attention were two. The first of these was the easy adaptation of the terminal tools of the different methods to the printer structure, while the second point was the need for a fairly large build plate. FFF printers typically have a size of not more than 30cm, but in the case of LDM methods, such dimensions are not sufficient as material is deposited by heads of significantly larger cross-sections, which lead to the creation of larger objects. In addition, if the machine is used as a CNC mill, ideally the building surface should have dimensions that will allow the creation of parts that can function as functional parts of usable structures.

On the basis of the above it was concluded that the useful volume of construction should have dimensions larger than those currently present in the machines on the market. So a machine was constructed where the building surface had a diameter of 80cm and the maximum permissible construction height was 110cm. To achieve this size, the overall dimensions of the machine were modelled so that it can fit in a cylinder of 100cm in diameter and 215cm high.

Το σύστημα κίνησης που επιλέχθηκε είναι αυτό της Delta αρχιτεκτονικής, καθώς η επιλογή αυτή εμφάνιζε πλεονεκτήματα έναντι των υπολοίπων συστημάτων κίνησης (Cartesian και Core XΥ). Τα βασικότερα πλεονεκτήματα ήταν η αναλογία μεταξύ της μέγιστης επιφάνειας εκτύπωσης και της επιφάνειας κάλυψης του μηχανήματος, η οποία στους εκτυπωτές που υπακούουν στο Cartesian σύστημα κίνησης είναι αρκετά μεγάλη. Θα μπορούσε να είχε προτιμηθεί η υιοθέτηση του συστήματος Core XY αλλά μια τέτοια επιλογή θα οδηγούσε σε μία αύξηση της πολυπλοκότητας των μηχανικών μερών, η οποία είναι περιττή και είναι πιθανόν να παρουσιάσει προβλήματα στην πρόσδεση διαφορετικών κεφαλών για τη χρήση άλλων μεθόδων. Το σύστημα Delta αποτελεί την απλούστερη δομή, η οποία προσδίδει στο μηχάνημα ευελιξία στη χρήση του και επιτρέπει την πρόσδεση πολλαπλών κεφαλών, διευκολύνοντας έτσι τον πειραματισμό και συγχρόνως παρέχει τη δυνατότητα χρήσης συστημάτων τα οποία δεν έχουν προδιαγραφεί εξαρχής.

Το σύστημα κίνησης που επιλέχθηκε είναι αυτό της Delta αρχιτεκτονικής, καθώς η επιλογή αυτή εμφάνιζε πλεονεκτήματα έναντι των υπολοίπων συστημάτων κίνησης (Cartesian και Core XΥ). Τα βασικότερα πλεονεκτήματα ήταν η αναλογία μεταξύ της μέγιστης επιφάνειας εκτύπωσης και της επιφάνειας κάλυψης του μηχανήματος, η οποία στους εκτυπωτές που υπακούουν στο Cartesian σύστημα κίνησης είναι αρκετά μεγάλη. Θα μπορούσε να είχε προτιμηθεί η υιοθέτηση του συστήματος Core XY αλλά μια τέτοια επιλογή θα οδηγούσε σε μία αύξηση της πολυπλοκότητας των μηχανικών μερών, η οποία είναι περιττή και είναι πιθανόν να παρουσιάσει προβλήματα στην πρόσδεση διαφορετικών κεφαλών για τη χρήση άλλων μεθόδων. Το σύστημα Delta αποτελεί την απλούστερη δομή, η οποία προσδίδει στο μηχάνημα ευελιξία στη χρήση του και επιτρέπει την πρόσδεση πολλαπλών κεφαλών, διευκολύνοντας έτσι τον πειραματισμό και συγχρόνως παρέχει τη δυνατότητα χρήσης συστημάτων τα οποία δεν έχουν προδιαγραφεί εξαρχής.

The chosen kinematic system is that of the Delta architecture, as this option has advantages over the rest of the kinematic systems (Cartesian and Core XY). The main advantages were the ratio between the maximum print area and the machine's footprint, which is quite large for printers that obey the Cartesian drive system. Core XY might have preferred, but such an option would lead to an increase in the complexity of mechanical parts which is unnecessary and is likely to cause problems in attaching different heads to the use of other methods. The Delta system is the simplest structure that gives the machine flexibility in its use and allows multiple heads to be attached, thereby facilitating experimentation and enabling the use of systems that are not specified from the start.

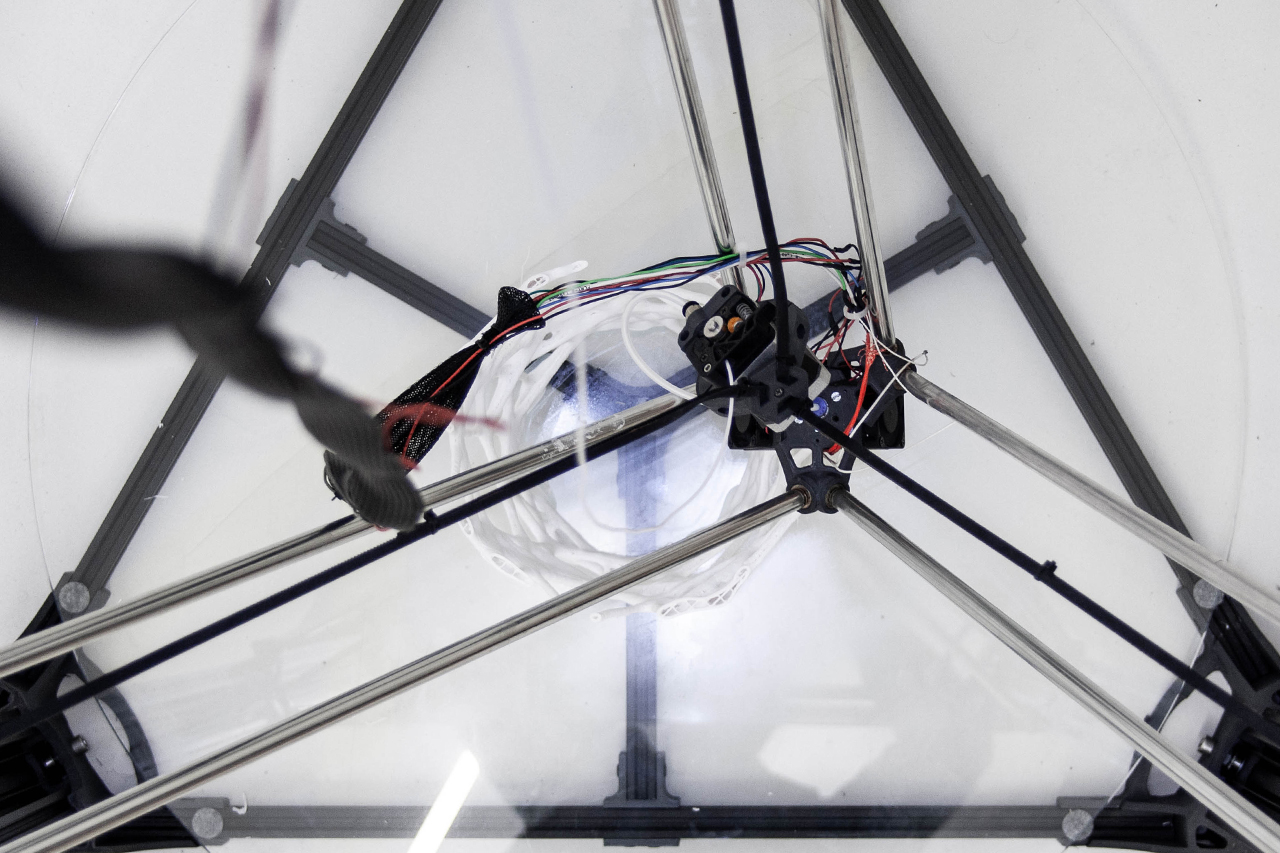

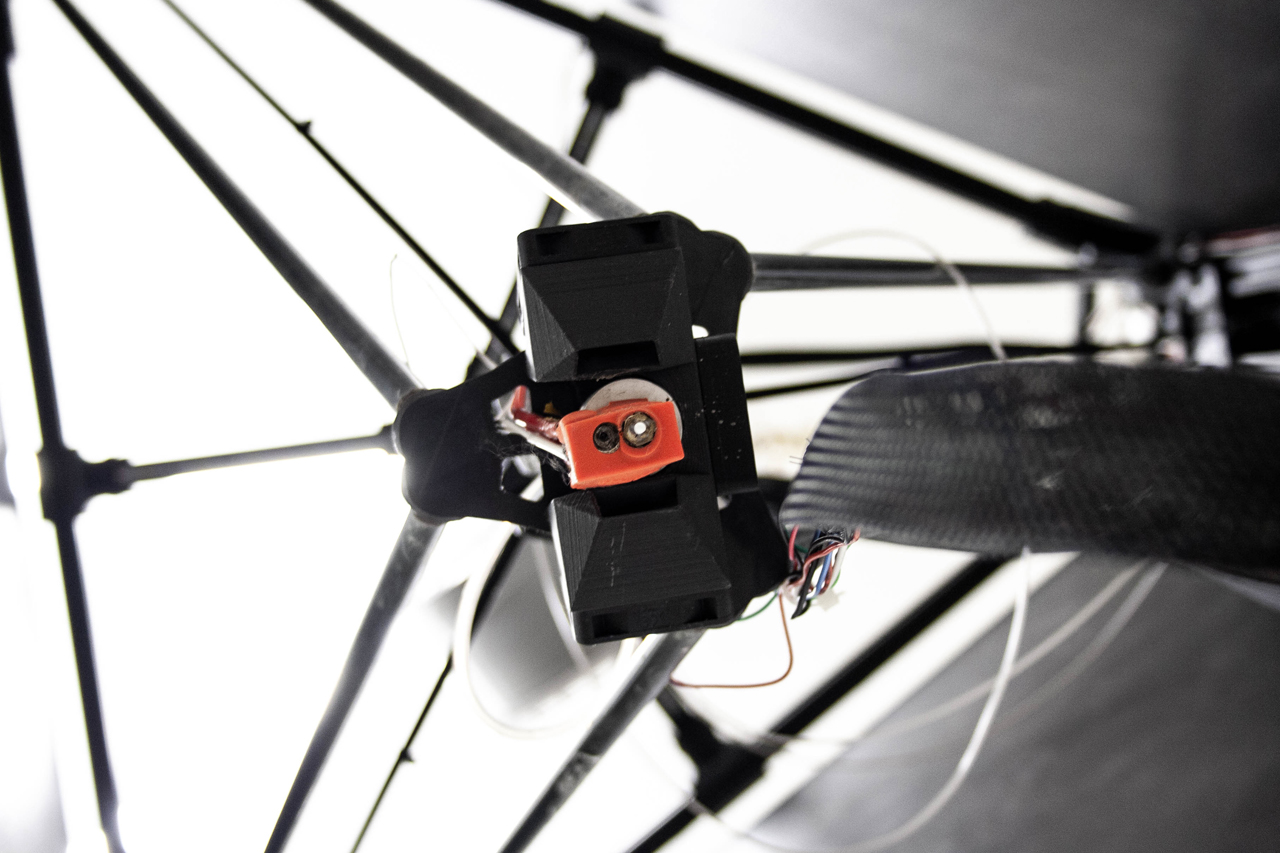

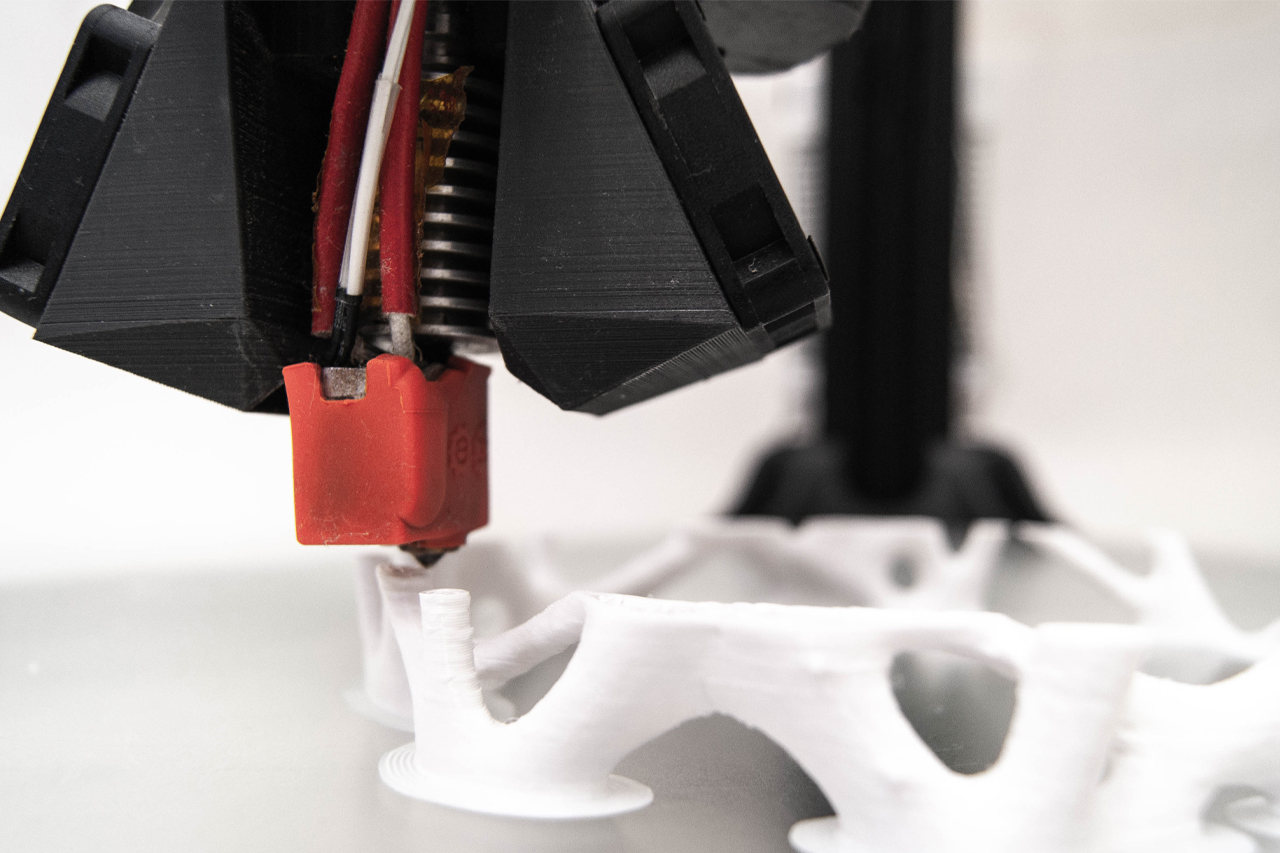

Ο σχεδιασμός του Δ_Apparatus διαχωρίστηκε σε δύο διακριτά στάδια. Το πρώτο αφορούσε τη βασική φέρουσα δομή του μηχανήματος, ενώ το δεύτερο ήταν εστιασμένο στα πιο πολυσύνθετα μηχανικά μέρη. Η κατασκευή του σκελετού δομήθηκε με τη χρήση αλουμινένιων στοιχείων (C-Beam & V-Slots), καθώς παρέχουν τη μέγιστη σταθερότητα, χωρίς να αυξάνουν το βάρος της κατασκευής, ενώ ταυτόχρονα με τη χρήση αυτών εξασφαλίζεται ταχεία και εύκολη προτυποποίηση των διάφορων παραλλαγών της κατασκευής, σε πραγματική κλίμακα. Το αλουμίνιο επιλέχθηκε ως υλικό και στην περίπτωση των βραχιόνων κίνησης, για την κατασκευή των οποίων χρησιμοποιήθηκαν προφίλ κυκλικής διατομής, τα οποία απολήγουν σε μεταλλικά σφαιρίδια. Οι σύνδεσμοι των στοιχείων αυτών αποτελούν μέρη τα οποία απαιτούσαν προσαρμογή στις ανάγκες που ανέκυψαν από τις διάφορες δοκιμές και τις απαιτήσεις του μηχανήματος. Οπότε με γνώμονα αυτές τις ανάγκες, σχεδιάστηκαν μεμονωμένα και παρήχθησαν από ABS με τη χρήση τρισδιάστατου εκτυπωτή. Ο σχεδιασμός του φορέα της κεφαλής (carriage) βασίστηκε στη φύση και τον σκοπό του μηχανήματος, δηλαδή στην εύκολη απομάκρυνσή του και εν συνεχεία αντικατάσταση του από κάποιον άλλο. Για την επίτευξη του παραπάνω στόχου χρησιμοποιήθηκαν μαγνήτες νεοδυμίου, στις ενώσεις του φορέα με τους βραχίονες κίνησης. Μέσω αυτής της ένωσης επιτρέπεται η ελεύθερη κίνηση του φορέα πάνω στις σφαιρικές απολήξεις των βραχιόνων κίνησης, ενώ ταυτόχρονα καθίσταται εφικτή η εύκολη εναλλαγή ανάμεσα στους φορείς των διαφορετικών τερματικών εργαλείων. Έχει προβλεφθεί οι διαφορετικοί μηχανισμοί προώθησης υλικού να βρίσκονται αναρτημένοι από τους οδηγούς κίνησης των τριών αξόνων, ώστε να ελαχιστοποιηθεί η απόσταση μεταξύ αυτών και των τερματικών εργαλείων που χρησιμοποιούνται κατά περίπτωση.

Ο σχεδιασμός του Δ_Apparatus διαχωρίστηκε σε δύο διακριτά στάδια. Το πρώτο αφορούσε τη βασική φέρουσα δομή του μηχανήματος, ενώ το δεύτερο ήταν εστιασμένο στα πιο πολυσύνθετα μηχανικά μέρη. Η κατασκευή του σκελετού δομήθηκε με τη χρήση αλουμινένιων στοιχείων (C-Beam & V-Slots), καθώς παρέχουν τη μέγιστη σταθερότητα, χωρίς να αυξάνουν το βάρος της κατασκευής, ενώ ταυτόχρονα με τη χρήση αυτών εξασφαλίζεται ταχεία και εύκολη προτυποποίηση των διάφορων παραλλαγών της κατασκευής, σε πραγματική κλίμακα. Το αλουμίνιο επιλέχθηκε ως υλικό και στην περίπτωση των βραχιόνων κίνησης, για την κατασκευή των οποίων χρησιμοποιήθηκαν προφίλ κυκλικής διατομής, τα οποία απολήγουν σε μεταλλικά σφαιρίδια. Οι σύνδεσμοι των στοιχείων αυτών αποτελούν μέρη τα οποία απαιτούσαν προσαρμογή στις ανάγκες που ανέκυψαν από τις διάφορες δοκιμές και τις απαιτήσεις του μηχανήματος. Οπότε με γνώμονα αυτές τις ανάγκες, σχεδιάστηκαν μεμονωμένα και παρήχθησαν από ABS με τη χρήση τρισδιάστατου εκτυπωτή. Ο σχεδιασμός του φορέα της κεφαλής (carriage) βασίστηκε στη φύση και τον σκοπό του μηχανήματος, δηλαδή στην εύκολη απομάκρυνσή του και εν συνεχεία αντικατάσταση του από κάποιον άλλο. Για την επίτευξη του παραπάνω στόχου χρησιμοποιήθηκαν μαγνήτες νεοδυμίου, στις ενώσεις του φορέα με τους βραχίονες κίνησης. Μέσω αυτής της ένωσης επιτρέπεται η ελεύθερη κίνηση του φορέα πάνω στις σφαιρικές απολήξεις των βραχιόνων κίνησης, ενώ ταυτόχρονα καθίσταται εφικτή η εύκολη εναλλαγή ανάμεσα στους φορείς των διαφορετικών τερματικών εργαλείων. Έχει προβλεφθεί οι διαφορετικοί μηχανισμοί προώθησης υλικού να βρίσκονται αναρτημένοι από τους οδηγούς κίνησης των τριών αξόνων, ώστε να ελαχιστοποιηθεί η απόσταση μεταξύ αυτών και των τερματικών εργαλείων που χρησιμοποιούνται κατά περίπτωση.

The design of Δ_Apparatus was separated into two distinct stages. The first concerned the basic structure of the machine, while the second was focused on the most complex mechanical parts. The construction of the frame was constructed using aluminum elements (C-Beam & V-Slots) as they provide maximum stability without increasing the weight of the structure, while at the same time using them ensures rapid and easy standardisation of the various variants of the construction, on a real scale. Aluminium was chosen as a material, and in the case of the kinetic arms, for the construction of which were used profiles of circular cross section, which lead to metallic spheres. The connectors of these components are parts that required adaptation to the needs arising from the various tests and machine requirements. So, based on these needs, they were individually designed and produced by ABS using a three-dimensional printer. The design of the carriage was based on the nature and purpose of the machine, meaning its easy removal and subsequent replacement by someone else. To achieve the above goal, neodymium magnets were used in carrier associations with the drive arms. This union allows the free movement of the carrier over the spherical ends of the drive arms while at the same time making it possible to easily switch between the carriers of the different terminal tools. It is configured in such a way that the different material propulsion mechanisms are suspended from the three gantries in order to minimise the distance between them and the terminal tools used in each case.

Αναφορικά με το λογισμικό, αντί του Marlin, που αποτελεί την πιο δημοφιλή επιλογή για τον έλεγχο τρισδιάστατων εκτυπωτών, χρησιμοποιήθηκε το Klipper, που επίσης αποτελεί ένα CNC firmware ανοιχτού κώδικα το οποίο όμως επιτρέπει ταχύτερους υπολογισμούς των κινήσεων μέσω ενός υπολογιστή, με επεξεργαστή αρχιτεκτονικής ARM. Στις συνήθεις διατάξεις (Marlin), υπάρχει ένας μικροελεγκτής (AVR) ο οποίος υπολογίζει τις κινήσεις και οδηγεί τους βηματικούς κινητήρες· εν αντιθέσει στην περίπτωση του Klipper οι υπολογισμοί των κινήσεων πραγματοποιούνται από μία πολύ πιο ισχυρή συσκευή (ARM), η οποία εν συνεχεία διανέμει μεμονωμένα τα σήματα κίνησης διαμέσου του μικροελεγκτή. Η διάταξη αυτή επιτρέπει ταχύτερους υπολογισμούς και κατά συνέπεια οδηγεί σε κινήσεις υψηλότερης ταχύτητας και μεγαλύτερης ακρίβειας. Επιπροσθέτως το Klipper παρέχει τη δυνατότητα χρήσης πολλαπλών υποτελών μικροελεγκτών (διάταξη υπολογιστικών μονάδων master-slave), επιτρέποντας έτσι τη σύνδεση και τον έλεγχο πλήθους βηματικών κινητήρων, χαρακτηριστικό το οποίο μπορεί να αξιοποιηθεί σε διάφορες πειραματικές μεθόδους ψηφιακής κατασκευής, διευρύνοντας τις δυνατότητες του μηχανήματος.

Αναφορικά με το λογισμικό, αντί του Marlin, που αποτελεί την πιο δημοφιλή επιλογή για τον έλεγχο τρισδιάστατων εκτυπωτών, χρησιμοποιήθηκε το Klipper, που επίσης αποτελεί ένα CNC firmware ανοιχτού κώδικα το οποίο όμως επιτρέπει ταχύτερους υπολογισμούς των κινήσεων μέσω ενός υπολογιστή, με επεξεργαστή αρχιτεκτονικής ARM. Στις συνήθεις διατάξεις (Marlin), υπάρχει ένας μικροελεγκτής (AVR) ο οποίος υπολογίζει τις κινήσεις και οδηγεί τους βηματικούς κινητήρες· εν αντιθέσει στην περίπτωση του Klipper οι υπολογισμοί των κινήσεων πραγματοποιούνται από μία πολύ πιο ισχυρή συσκευή (ARM), η οποία εν συνεχεία διανέμει μεμονωμένα τα σήματα κίνησης διαμέσου του μικροελεγκτή. Η διάταξη αυτή επιτρέπει ταχύτερους υπολογισμούς και κατά συνέπεια οδηγεί σε κινήσεις υψηλότερης ταχύτητας και μεγαλύτερης ακρίβειας. Επιπροσθέτως το Klipper παρέχει τη δυνατότητα χρήσης πολλαπλών υποτελών μικροελεγκτών (διάταξη υπολογιστικών μονάδων master-slave), επιτρέποντας έτσι τη σύνδεση και τον έλεγχο πλήθους βηματικών κινητήρων, χαρακτηριστικό το οποίο μπορεί να αξιοποιηθεί σε διάφορες πειραματικές μεθόδους ψηφιακής κατασκευής, διευρύνοντας τις δυνατότητες του μηχανήματος.

In terms of software, instead of Marlin, the most popular option for controlling 3D printers, Klipper was used, which is also an open-source CNC firmware that allows faster calculations of movements through an ARM-based computer. In the usual configurations (Marlin), there is a microcontroller (AVR) which calculates the movements and drives the stepper motors; in contrast to the Klipper case the motion calculations are performed by a much more capable device (ARM), which then distributes individually the kinematic signals through the microcontroller. This arrangement allows for faster calculations and therefore leads to faster and higher accuracy movement. In addition, Klipper allows the use of multiple slave microcontrollers, thus allowing the connection and control of a large number of stepper motors, a feature that can be utilised in various experimental digital manufacturing methods, expanding the capabilities of the machine.